こんにちは。

みなみ@クラファンの人です。

本資料は「工場選定編」の続編となります。(前編を読んでない方はまずは👇から)

先にこちらの読んでいる方に向けて改めて

自己紹介をすると、

約8年メーカーからOEM製造受託を受ける仕事について、幅広い業界の商品立ち上げに注力していました。

ものすごく裁量権を与えてもらっており(人がいないだけ)、

属人的な要素が強いビジネスで、

工場選定、品質管理、物流管理、コスト管理の一連の流れを全て担当しており年間200日以上7年間海外出張の毎日で、見てきた工場は200工場は下らないと思います。

立ち上げてきた商品は、

50商品前後くらい(単純な輸入品を入れるともっと多いです。)

で市場流通額でいうと年間30-40億円くらいは取り扱いしていました。

数字だけ見ると華々しいですが、

・10万個作って現地に立ち会い行ったら半分不良で徹夜しまくってワーカーさんと補修作業したり

・コンテナに想像以上にものがはいらなくパズルゲームしながら現地で積み込み作業したり

・出荷直前に20%値上げするといわれ、応えなければ一切物は出さないといわれ現地で大ゲンカしたり

・お客さんにターゲット価格に収まるまで帰ってくるなと言われ2週間で40社くらい回って何とか工場を見つけたり

と非常に泥臭い仕事ばかりしていたので、本に書いてあるような内容よりもリアルな情報だとは思います。

ただ実際それぞれの分野のプロというわけではない上に、正解が無い分野でもあるのでぜひ気楽に読んで頂けると嬉しいです!

②工場選定後~商品選定までのフェーズ

まず本コンテンツの前提ですが、Amazonを主戦場にしている方は「価格」は売上に際して重要なファクターです。

不良率を減らす為の施策をする=管理費が上がる に直結する事が多いのでこのコンテンツの内容を全て実践しましょうというわけではありません。

日本メーカーの基準を知り、価格に転嫁されない又は総合的に原価が安くなる手段を模索しながらOEM製品の開発を進めましょう

という目的で書いています。

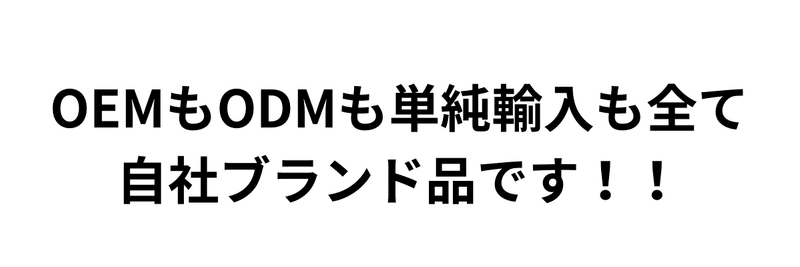

②-1-1 OEM品=自社ブランドという意識を持つ

▲深センでとった〇ニオン(たぶん自社ブランドです)

Twitterを初めて半年感。

率直に感じるのはどれだけの人が「自社ブランド」の意識を持っているのか? 「?」という感じでした。

・輸入せどりとOEMどっちが売れますか?

こんな質問をよく受けますし、よく見ますが、

このラインより上のエリアが無料で表示されます。

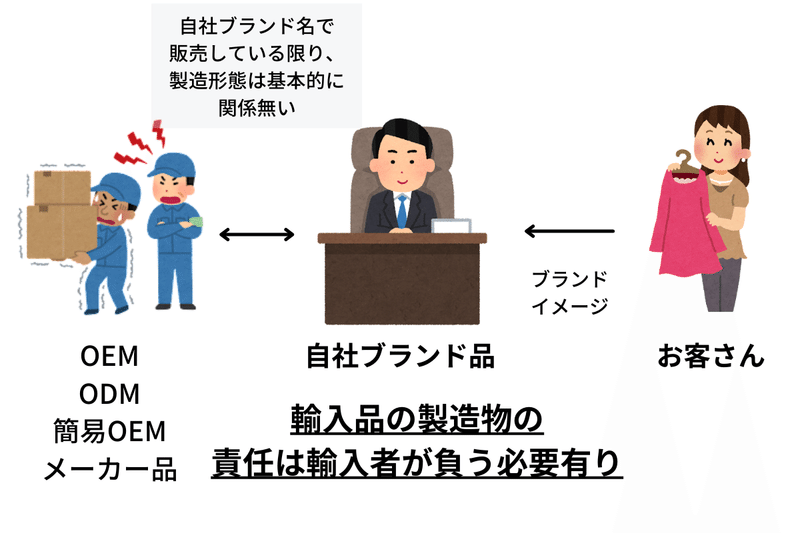

向くべきは「市場」そして「お客様」です。

製造形態の話うんぬんは正直どうでもよいと思っています。

つまりブランド価値を作る戦略がないなら、一番リスクの低いのをやればいんじゃないかなと思うのが私の考えです。

自社ブランドで絶対譲ってはいけないのが「品質」だと思います!

②-1-2 SNSにあふれる中国副業関連のワードを整理してみましょう!

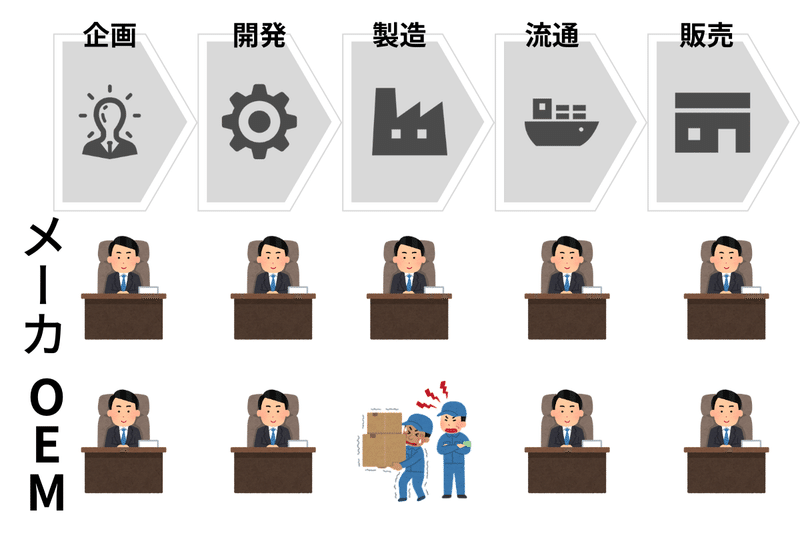

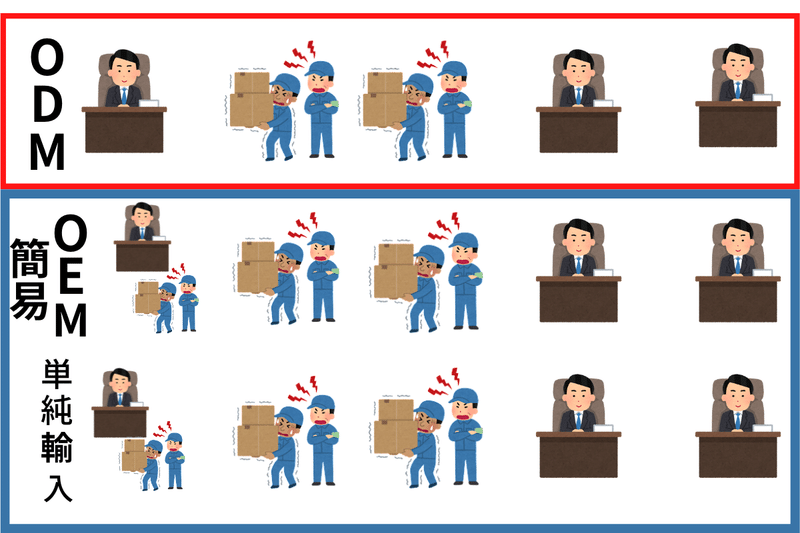

かなり「中国輸入せどり」「中国OEM」「OEM販売」「自社EC」同じような意味のキーワードが色んな表現でされているので、わかってない人も多いかなと思うので一度整理してみましょう。

OEMとは・・・(Original Equipment Manufacturing)

メーカーが他社ブランドの製品を製造することです。EC販売では基本的に私たちの「ブランド品」を国内・海外の工場に「製造」してもらっている状況です。EC販売している私たちの視点からだと「OEM委託」というのが正しいかと思います。

真の意味でOEM生産をしている人は少ないかなと思います。

本来のOEMは企画立案、仕様はブランド側が確立させて「製造」のみを依頼する際に使います。

「製造」側のスキルが足りない時は技術指導や設備提供をする場合もあります。

中国メーカーのラインナップしている製品にただロゴを貼るだけの「簡易OEM」といわれているものや、ラインナップ品ありきで色や形を少し変える「OEM」という言い方を厳密にするのは違います。

どちらかというと個人レベル、SNS上で言われているのは、ODMに近いかなと感じています。

ODMとは・・・(Original Design Manufacturing)

OEMが主に製造のみをメーカーに委託する形態である一方、ODMの場合はメーカーが製造だけでなく、企画・設計まで担当する形態です。

ただ、企画をしているといえばしている気もするので、厳密に当てはまる言葉は無いのかなと思います。

ただ冒頭申し上げた通り基本的には、どの製造形態でも「自社ブランド名」で販売している限りは同じです。

輸入品の場合は「製造物責任」も負うので品質管理には特に注意する必要があります。

メルカリで特に多いかと思いますが、メルカリは不用品を売る場所で個人輸入品はノーブランドで輸入関連の法規制も関係ないという人がいますが、

個人輸入だろうと販売を複数回していれば事業取引とみなされるので注意ください。

基本的には、普段みなさんが身の回りにある「ブランド品」とあなたがAmazonや楽天で売っている商品は同じ土俵に立っているという事を忘れないでおきましょう。

(事業スキームという意味で、ほんとうに同じ土俵と思うのはおこがましい場合があるのでご注意ください。)

本noteが参考になる人

前段が長くなってしまいましたが、ここから本題という前にこのコンテンツは

・中国輸入販売でいずれはフォワーダーを使って輸入したい方

・自社ブランド品を立ち上げたい方

・高価格帯の商品を取り扱いたく品質レベルを上げたい方

◎いい工場と付き合う=不良が無くなるという考えを持っている人

に向けたnoteです。

これから品質にフォーカスして書きますが、

技術力が高い会社は人件費も加工費も高いです。

品質とコストは比例関係にあります。

良い工場は存在しますが、良い工場を使う事で皆さんにとっての良いビジネスができるわけではありません。

多くの場合は注文者の基準が曖昧にもかかわらず発注に踏み切って、日本人の常識で不良を判断している例がほとんどです。

自分の求めている品質レベル・日本人の常識をきちんと言語化して書類化をして合意の上、ものづくりをする

これが自社ブランド品の品質管理の一歩だと思います。

そんな一歩を踏み出すための知識の1つとして本コンテンツが参考になると嬉しく書いております!

②-2 在庫品の購入は論外

中国工場の在庫品の購入は論外です!

これはなぜなのか?理由は2点あります。

① 世界的に品質意識の高い日本人が満足するレベルの製品があることは稀

➁ 製造時の不良の基準がわからない

②-2-1 世界的に品質意識の高い日本人が満足するレベルの製品があることは稀??

①の解説からですが、

「日本は間違いなく世界で一番品質意識のレベルが高い国です」

海外から製品を買うときはこの事を意識しましょう。

また、

中国工場は不良率0は目指していない。

大体3%以内に収まればいいと考えている工場が多いです。

日本人の感覚からすると「ん??」と思うかもしれませんがこれがスタンダードです。

つまり、

色んな国に販売する事が前提の海外工場の在庫品は日本人にとっての不良がたくさん混入している可能性と言えます!

だからこそ自社ブランドにおいて品質にこだわるなら「在庫品は論外」です。

例えば、OEMでタオルを作って貰ったとします。

出来上がった製品の不良が3種類でてきたとします。

レベル1「タグの縫製が曲がっている」

レベル2「製品の縫製にほつれがある」

レベル3「黒く汚れている部分がある」

中国工場→全て使えるし性能的には問題ないから良品です!

欧米メーカー→不良率5%でるのはOKだから5%予め多く入れといてね

日本人→全て不良!!!作り直して!

そもそも不良はでる前提で作っている工場がほとんどでそれを市場で流通させないように「検品」をして欲しい数が取れればOKというメーカーが海外では多いです。

日本は「良品100%」の考えが基本で、管理コストが高くなっても、100%良い製品を提供する方が、クレーム対処も少なくて効率が良く、

お客様との信頼関係を培い、長い目で見てもメリットがあるという考えを持っています。

だからこそ「Made in Japan」は世界的にも有名なわけです。

それに慣れてしまった私たちはまず海外でつくる際は海外のスタンダードを知る必要があります。

※品質管理を極力カットして自宅検品で良品をEC 不良品(使える)をメルカリみたいな価格勝負での販売戦略をしているようなストアについては自分の道を突き進んで、ほんと参考程度に読んで頂ければ大丈夫です!

②-2-2 製造時の不良の基準がわからないのは

ヤバいです!

➁ 製造時の不良の基準がわからない についても同じです。

世界各国で不良に対する認識が違います。

不思議なことに同じ工場でも

「欧米向けのロット」

「中国国内向けのロット」

「日本向けのロット」

と分けている工場があります。

これは中国工場からすると提供するコストが違ったりします。

①欧米の人が多くみる「made in china」

https://www.made-in-china.com/

➁中国メーカーが世界中の事業者に向けて販売するECサイト「Alibaba.com」

③中国国内向けのBtoB ECサイト「1688.com」

だと同じ製品でもロットも価格も全然違うと思います。

市場価格に合わせて仕入れ価格は決まるので当然かと思いますが、

当然安くするには「原料悪くしたり」「検査を省いたり」コストカットが必要になります。

在庫品は基本的にAlibaba経由等から注文は言ったらすぐ対応できるようにしておりどこ向けという定義をしてないことも多いので、

「不良基準がわかりづらいんです。」

不良基準がわかりづらいという事は対策も立てれず気合で検品するしかないのでロットで輸入数が安定しなくなります。

②-2-3 在庫品を購入するときの対応策

前回のnoteで不良には「発生原因」と「流出原因」があると解説しました。

在庫品=既に不良が発生している という見方をするのが適切なので、

如何に「日本側に入ってくるのを防ぐのか」にフォーカスします。

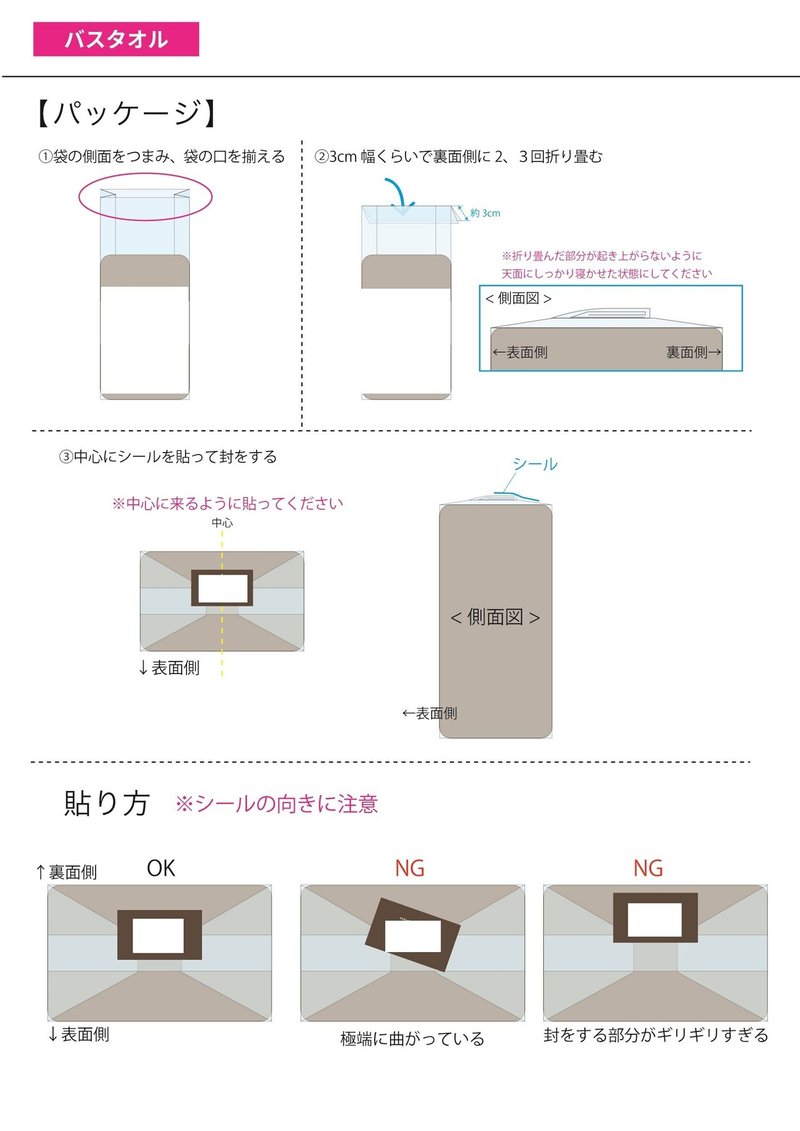

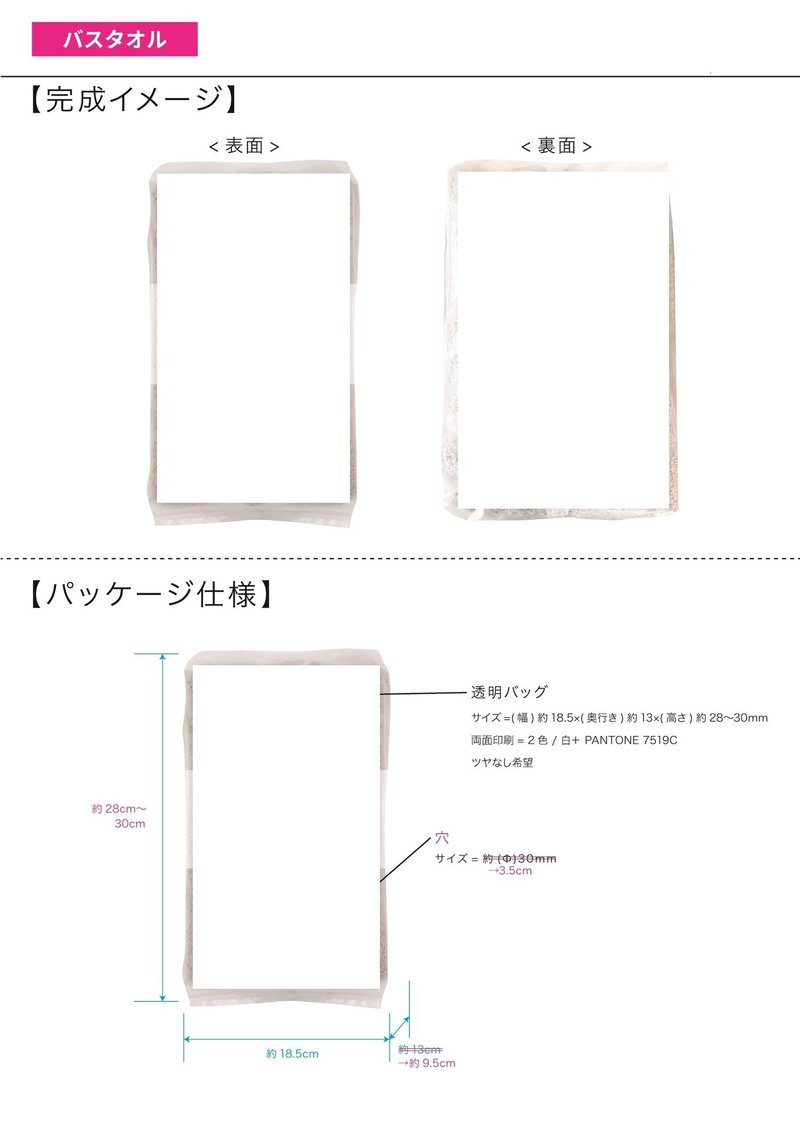

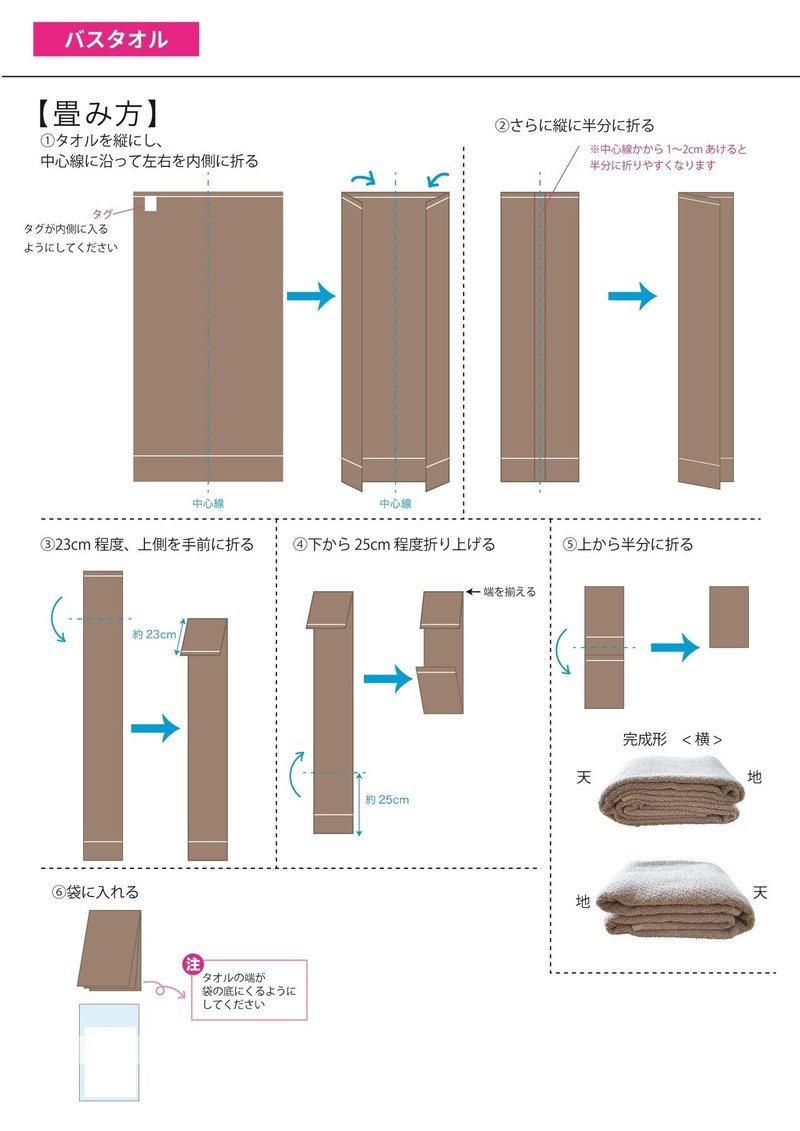

仕様書(検査基準)と限度見本の2つは最低作りましょう!

在庫品+梱包等を依頼する際は、「作業手順書」も必要かと思います。

実際に私が中国メーカーに指示として使った内容を貼ります。

(完全自社企画商品で全く工場で作っていない製品なので少し細かいですが、既に工場で作っている商品の場合は、「図面」か「仕様書」がメーカー側にあるのでまずはそれを基に作成しましょう。

一から作る必要はありません。)

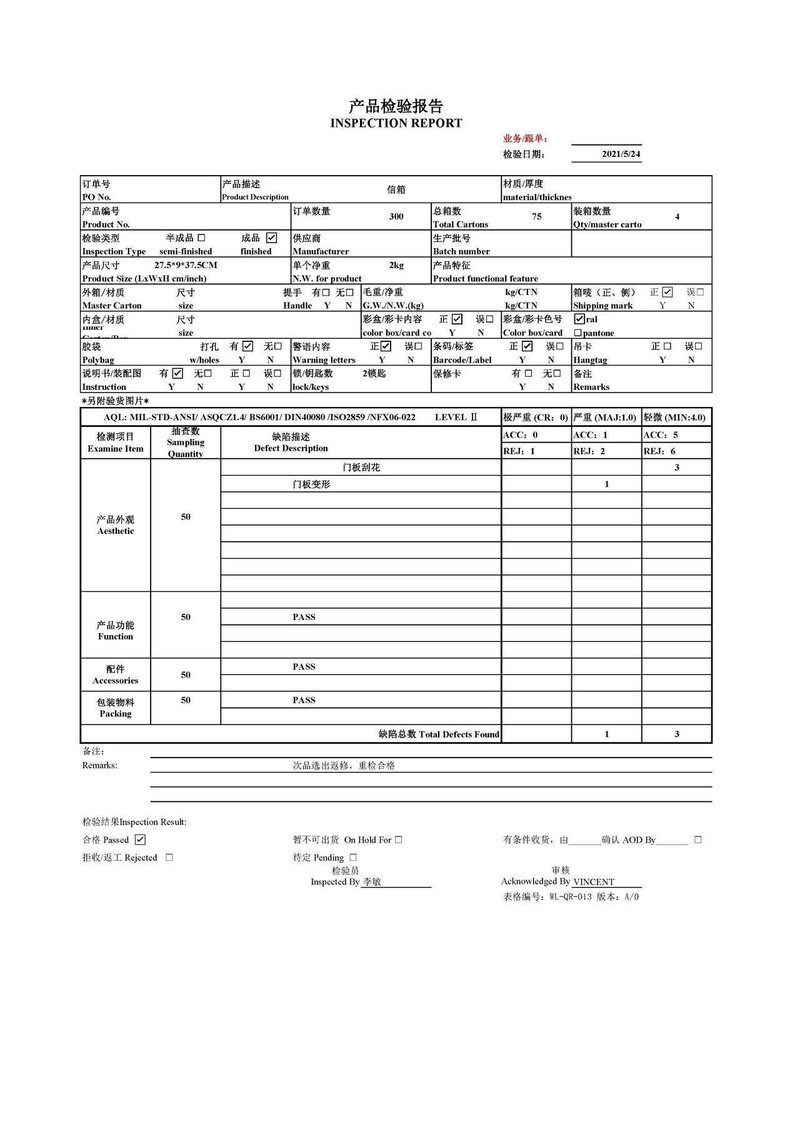

▲仕様書

▲作業手順書

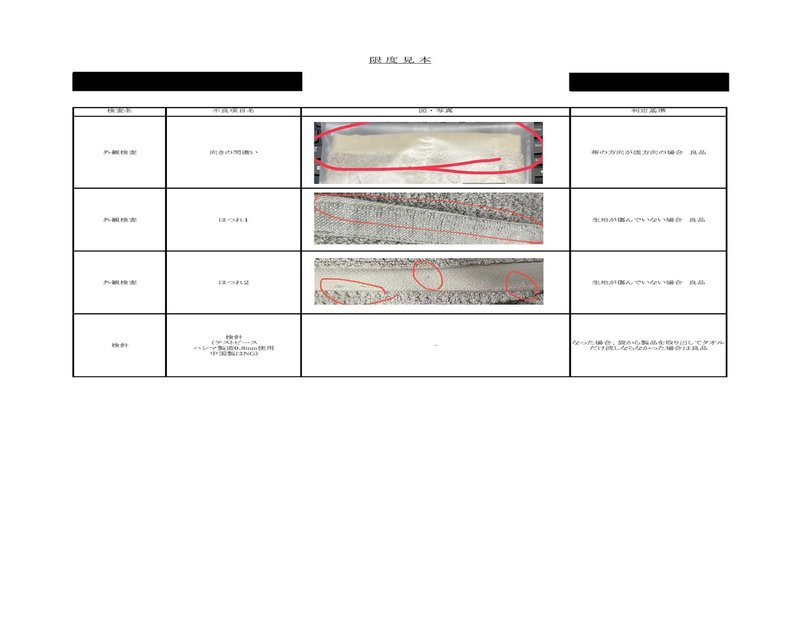

▲限度見本書

限度見本書については初回検品の時はZOOMにてWeb立ち合いを行い不良を明確かした上で、不良ではじいた製品をそのまま現場で限度見本にしてもらっています。

どんな不良が出るかわからない・・・という人はどんな不良が出ているのか工場側に聞きましょう。

製品によって起きる不良は全く違うので知識として覚えるのではなく、どうやったら確認できて規定できるのかというのを意識しましょう。

②-2-4 規定できる項目は客観的なデータを基に規定する

仕様書に規定する項目は極力、「国際規格」やそれに準ずるもの「JIS規格」表現をベースに書きましょう。

《仕様書に記載の基本項目》

・日付

・型式・品番(自分で適当に設定してOKです。発注書と揃えましょう)

・製品図面(材料名(できればミルシートを確認)、寸法、面取り、寸法公差又は等級、色(マンセル、Pantonの色番号にて))

・Confidencial(外部流出禁止と一応書いときましょう)

・必要物性(必要に応じて、硬度や面粗さ)

《検査項目》

・検査数量(全数なのか、ロット毎なのか、ケース単位、初回だけ)

※コストに直結するのでメーカーの検査規格を先に聞きましょう。

・検査箇所(別紙検査結果を記入するシートを作った方が◎)

・注記(不良条件ː打痕無き事、傷無き事のような)▲前の工場編より抜粋

こんなにヒアリングするのは面倒だと思うので、

・工場側の仕様書をもらう

・認証有無、取引実績国を聞いて(CCCやCEやJIS等)そこの会社からの検査指示書も貰う(ダメもとで)

こちらから指示すると確実に値上げしてくるのであくまで向こうの基準を聞いて、仕様書に記載していないポイントはどんどんヒアリングしていきましょう。(営業担当者だと何も知らずそこまで聞くと価格転嫁の話になる場合があるのでZOOM立ち合いの時に工場長や検査担当に聞くと早いです。)

おまけ サンプルを無料で手に入れる交渉術

海外の工場相手に、ただサンプル依頼をして、見積依頼をして、発注と機械的にしている人も多いと感じています。

ただ、仕入先にはきちんと「販売戦略の情報共有」をしていくと対応が変わってきます。

(中国は購入量で露骨に見てきますが、量が増えた時の交渉材料としてこの人が話す情報は正しいと思われるように信頼関係を気付いていきましょう。)

《無料でサンプル提供を受ける為の交渉術》

・インフルエンサーに商品提供したくて販売目的じゃないからサンプル提供して欲しい→インフルエンサー経由で〇〇個売れるかもしれない

・日本で検査する際に必要だからサンプル提供して欲しい

→日本で合格したらその情報を渡すという →工場としては品質を担保する営業資料として使え売上UPが見込める中国の人は特に「売上」に直結する事に対しては敏感で先行投資をしても実行する気概があります。

このサンプル提供がまわりまわって「売上に直結します」というロジックで話すと無料でくれるかも??

③購入決定前のフェーズ(重要)

③-1 事前の条件の定義付けが全て

中国メーカーは特にですが、こちらの後出しじゃんけん(あとからの検査追加や条件の規定)は基本的に価格に転嫁されると思いましょう。

こちらだけが不良と思っている場合の責任は基本的にこちらのミスと思った方がいいです。

③-2 管理の基本は「4M」+α

中国工場を見るときに注目する事は「4M」です。

基本中の基本で日本の工場をみると「5M+1E」だったり「6M」という張り紙をしている工場もあります。

まずは基本から順番に説明します。

4Mとは品質管理の4Mといわれ、

製造ラインを正常に機能させ、

製品の品質を管理するために

必要な4つの要素をまとめた造語

Man:人

Machine:機械

Method:方法

Material:材料

基本的にこれらの何かに変化があった場合、品質に問題がでやすいです。

例えば、

熟練の作業者 → 新入社員になった

機械制御の機械 → 手作業での加工機になった

目視検査を人で行っていた → カメラ検査に変えた

材料を日本製 → 中国製に変えた

明らかに不良出そうな気がしませんか??

そしてこの4Mから派生したのが「5M+1E」「6M」です。

工場を知る為の目安になるのでこの造語に当てはめて工場に注目すると良いと思います。

5M+1E ・・・重要

Man:人

Machine:機械

Method:方法

Material:材料

Measurement:検査・測定

Environment:環境環境は例えば、

検査する場所の温度条件、湿度条件、検査場所の照度といった事を指します。また方法と検査・測定って一緒では?と思うかもしれないのですが、5M+1Eはどちらかというと「精密加工」の業界から生まれた言葉なので基本的には似ているのですがより細かく管理する為に別項目になっています。

6M

Man:人

Machine:機械

Method:方法

Material:材料

Measurement:検査・測定

Management:マネジメントマネジメントは工程が多い工場やラインが複数ある工場向けのもので、

分かりづらいと思うので割愛します。

自分の製品の 5M+1E を把握しておけば、ロットが変わり不良が起きた際の原因特定も迅速にでき対策も立てやすいので信頼できる取引先に巡り合えたら訪問してみてみるといいと思います。

(メールやチャットの場合で聞きすぎると鬱陶しがられる場合があるのでその辺はいい塩梅でヒアリングください。)

③-3 口約束何て物は無い!書類の重要性

前段と内容がかぶりますが基本的には中国も契約文化なので、「仕様」については書類でやり取りしましょう。

口約束はもってのほかです。

ただびっくりする事に書類で取り交わしても守らない工場も多いです。

書類を結んでも守らないのに何で書類を結ぶの??

と疑問を感じる方も多いと思います。

中国メーカーとの契約書は「完全な抑止目的」ではなく「交渉材料」です。

欧米との取引に行ける「書類」は絶対で向こうもそれを違える事はありません。

中国の場合は、「書類」の条件を破られた後の交渉の為に使います。

(仕様書守らなくて罰則というような強制力はあまりないので)

これは個人的な体感ですが、中国メーカーの社長は特に「歩み寄り」を好むことが多いです。

相手に何か成果を与えた状態での落とし所を決めると受け入れられることが多いです。

例えばさっきのタオルの例で言うと、

不良内容:ほつれは全てNG

↓

不良内容:1mm以下のほつれはOKとする

お客さんからみて受け入れきれない部分の譲歩はNGです(きちんと不良のデータは全て出せて何故起きたのかの原因分析は何よりも優先されます)が、緩和できる部分は「歩み寄る」事で受け入れられやすくなります。

中国は身内への「信・義」には厚いので仕入先・客先ではなく、パートナーの身内的な関係になると品質も交渉事も一気にやりやすくなります。

③-3-1 国内の基準を知る

中国との交渉は事前の定義づけが大事と話しましたが、ある程度はどんな管理をするのが適切なのかは自分でも把握しておきましょう。

価格的には日本が高くても、

不良発生率の低さ

コミュニケーションの取りやすさによる開発スピードの速さの観点で日本でのOEMの方が良い場合もあるので同時に検討してみましょう。(開発自体のスピードは圧倒的に中国が早いです。というより日本はびびるくらい遅い場合が多いです)

この時特に参考になるのが、

品質管理レベルで日本企業は世界トップクラスです。

自分の製品はどんな品質管理を日本ではしているのか把握することで中国メーカーと交渉するときにこちらが品質管理を教える側に立てるので交渉を優位に進めていくことが出来ます。

製品によっては日本も中国も変わらない価格の製品も多いので、日本でのOEMを最初から捨てるのはもったいないと思います。

(鋼材の原価比率が高いもの、空気を運んでいるようなもの(スポンジとか容器とか)、高度な組立品 等)

③-3-2 図面・ポンチ絵の必要性

図面とは・・・何かの機能や構造、配置を描いた図

ポンチ絵とは・・・構想図。 製図の下書きとして作成するものや、イラストや図を使って概要をまとめた企画書などのことを指します。

「ポンチ絵の基礎と描き方 vol.1」 お客様の頭にある モノを描き出す | 「タキレポ」産業用金物・工業用金物の「タキゲン」が発信するメディア図面は図枠の中に記載されます。図枠の表題欄にはその図面の単位や縮尺といった情報の他に、商品名・商品番号・材質・表面処理・数www.takigen.report

▲ポンチ絵の描き方は タキレポ:「ポンチ絵の基礎と描き方 vol.1」 お客様の頭にある モノを描き出す

こちらをご参照下さい。

③-3-3 工場は基本視察する

「品質管理において現場に行くのは基本中の基本です」

日本の大手のメーカーは一定の基準を持って「監査」を行い承認した工場でしかOEM生産しません!

いまだと「ZOOMでの視察」を定番となったので個人レベルでも行いやすいと思います。

《工場視察で確認するポイント》

①「注文している製品は本当に発注している会社で作られているのか?」

➁きちんと工場の会社の看板又は輸出ライセンスや公的文書で会社名を確認する。

③実際の製品の工程を確認。

(作業指示書や、QC工程表を確認する。また不良が発生した際のフローが確立されているか(不良置き場、不良内容の共有体制))④作業現場の確認

(異物混入の可能性が無いか?(特に飲食物)、飛び錆やカビ、虫関連、作業環境製品に悪影響を与える温度、湿度等ではないか)⑤(できれば)実際にラインに入ってみて作業でミスが出やすいポイントは無いか確認・限度見本の作成

⑥梱包→コンテナへ積む際の一時保管場所、コンテナ詰込みまでの流れも確認(ぶつかりやすい、乱雑に扱われやすい環境にないか

(製品エレベーターがあるか、その動線がしっかりしているか等)⑦総経理のお酒の強さ

(とことん飲んで食べてきましょう。食べきったら永遠と出てくるので注意(引き際を間違えると・・・))

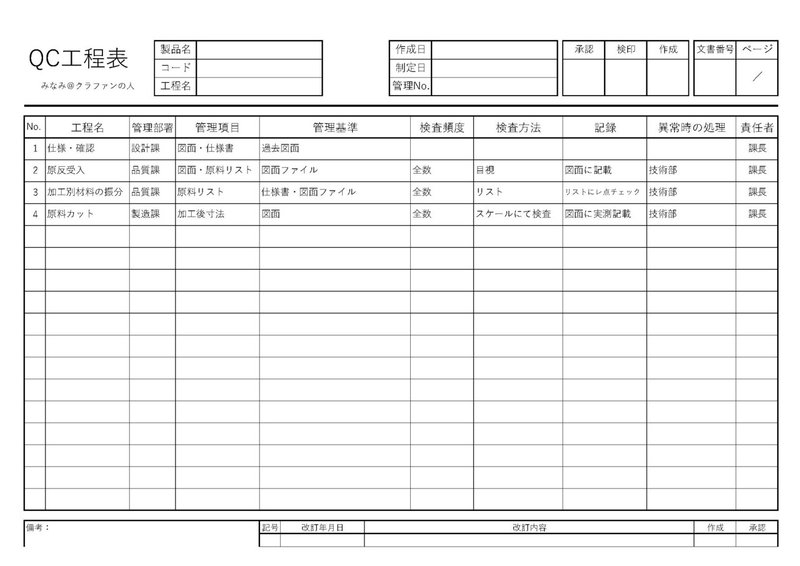

QC工程表・・「Quality Control Chart」

原材料の入荷から出荷までの工程で、誰がどのように品質を管理するのかひと目で分かるように図示した、品質管理の工程表。

↓

作業指示書は作業の手順や注意点、過去の不良内容を具体的に示したもの。QC工程表が工程の全体像を表す設計図で、詳細なのが作業指示書と覚えておきましょう。

基本的には現場の加工場や検査場の工程毎に

「図面」・「作業指示書」・「QC工程表」はセットで各工程場所に置かれていますので現地を訪れた際はまず見てみましょう。(ISO9001取っている工場では基本的にあるはずなので、言い逃れされる場合はISOの取得を確認して追求してみましょう)

▲QC工程表(私が適当に書いたので「QC工程 サンプル」とかで見る方が確実です。視察前に送ってもらって何か問題が無さそうか事前確認した上で視察するようにしましょう。

③-3-4 不良の抑制はいかにタッチポイントを増やすかの条件付けが全て

「不良の流出」をいかに防ぐかは単純で「確認する目を増やす」というのが鉄則です。

代行会社に任せているから大丈夫!という人でも、

増やせるタッチポイントが無いかしっかり考えてみましょう!

(不良の流出を防ぐだけではなく、不良発生率が低く順調な取引ができればコストダウンの話もしやすく結果的に自分に利が回ってくる可能性もあります)

《物流》中国メーカー ①→ 代行会社(検品) ➁→ Amazon or 自宅・倉庫

代行会社は➁の流出を防いでくれますが、本来は①を発生させない努力が必要です。

工場内の各工程での検査の目を増やすのが最も良いです

①発生している不良の「不良箇所」「不良内容」「不良数・タイミング」を記録する。

➁原因の予測を付ける

③関連する工程でのQC工程図を確認して現場へヒアリング

④対策案・QC工程図への追記や検査基準書への追記

例えば樹脂の成型品でかなりの割合でバリが発生していたとします。

カウントした所1200個成形をして200個不良が発生していた。

「不良箇所」・・・製品外周部

「不良内容」・・・バリの発生

「不良数・タイミング」・・・不良発生率は16.7% 6個に1回

上記で調べたところ、金型は6個取り(1回の成形で6個出来上がる)なので、金型に原因があると推定。

調べたところ樹脂メーカー変更による

この場合確認する事は3つ。

①「金型」の管理(ショット数の、外観検査のタイミング)

➁試し打ち時の検査

③製品出荷前の検査

結果、ヒアリングした所、10万ショットしている事がわかり。

外観の検査基準もなかった為流出したことが分かった。

そこでQC工程表に成形前の金型のショット数の確認(5万回打った後検査)

外観基準にバリの規定を入れた。

完全な例ですが、この場合、

❶成形 ❷出荷前 ❸代行会社と

元々1回だった検査ポイントが3回に増える事になります。

このように不良原因を深堀して、タッチポイントが増えるように対策する事で流出率は一気に下がります。

(ちなみに某会社は出荷前に違う人間が4回検査をした上でその検査シートをまとめた検査成績書を出してこいっというように発生原因がわからない、わかっているけどすぐに対策できない場合は力業で防ぐこともあります)

※この辺もこちら側から打診すると価格UP要因になるので、

事前に規定した書類又は、メーカー側に不良というのを認めさせた後にやることを推奨します。

③-3-6 検品基準書の重要性

・検査基準書はあるか?

検査指示書とも言います。これはメーカーに貰う部分+自分で作った方がいいと思います。(また、不良発生毎にアップデートしていきます)

これが実際にメーカーから出してもらっているものです。

これは基準書で別紙に限度見本がありその部分に私は検査内容を記入しています。

そしてそれに対して、製品を抜き取り検査した重量や寸法を測った画像、不良か怪しい外観の写真を送ってもらい遠隔で管理しています。

限度見本については

日本サポートシステム株式会社様「外観検査の限度見本とは?目的や作り方、外観検査に強い3業者まとめ」

https://jss1.jp/column/column_143/

にまとめられていますのでぜひ!

基本的にはメーカーから不良と認識している写真、検品中に発生した不良の写真を一枚のシートにまとめて、不良内容を書いていくだけです。

※きっとここまではやっている人がいると思いますが、限度見本は現場に無くては効果を発揮しません。代行会社に言ったのに、メーカーに言ったのにと嘆くだけでは解決しないので確実に現場に置いてもらいましょう!

④製造~出荷前の確認

きちんと製品が出来て、きちんと検品もして完璧!と思ったら大間違いです。家に帰るまでが旅行というのと同じように、お客様に届くまでが品質管理の範囲になります。

《お客様に届くまでの流れ》

①国内輸送 中国工場 → 代行会社

➁コンテナ輸送 代行会社 → 指定港 → 指定倉庫(トラック?コンテナ?)

③指定倉庫 → お客様

大きく分けて3つのフェーズで輸送による不具合リスクがあります。

輸送で発生する可能性のある不良の4つの要因

1.梱包要因

梱包強度不足や梱包保護材の不足2.人的要因

員数間違いによる破壊、フォークリフト操作ミス、荷扱いの雑さによる破壊3.異物混入要因

虫の混入、作業ツールやごみの混入4.輸送に使用する設備要因

パレットの汚れ、壊れたパレットの使用による傷、コンテナの穴による雨漏り

④-1 4大要因に対する対策のTips

4つの原因全てにテコ入れしているとキリがないので、自分で対策する部分外部機関で対策してもらうものときちんと仕訳けていきましょう。

④-1-1 梱包要因

梱包要因の種類と対策

① 梱包強度不足

→輸送テストの実施(実際にAIRで輸入したり、振動試験や落下試験を行う)強度が足りない場合は入数を減らして緩衝材を増やしたり2重箱にする事が多い。➁ 梱包保護材の不足

→普通の緩衝材で不足している場合は、プチプチにバラ緩衝材等組み合わせたり製品の梱包位置を工夫する。

それでも無理な場合は専用の通い箱の治具を作ったりする。

(この辺は欧米向けの梱包形態を参考にする)③ コンテナへの過剰な積み上げ

→段ボールの耐荷重を計算してもらって足りなければ、段ボールの強度UPを考えましょう。又は2重箱にする。http://yamanaka-shiki.co.jp/publics/index/65/

▲参考ː山中紙器株式会社「基礎知識」

④-1-2 人的要因

人的要因の種類と対策

① 員数間違いによる破壊

→仕様書で梱包形態、入れる方向等規定しましょう。

天地無用と書いてても中国では宙を回る事があるので注意➁ フォークリフト操作ミス

→諦めましょう。そりゃミスる時もありますよね人間だもの。

基本的には保険に加入しましょう。但し、製品にダメージがないと適応されないので、箱だけに大穴があいた場合はあきらめが肝心です。③ 荷扱いの雑さによる破壊

→これはもうあるものとして対策しましょう。

FCLにしてコンテナ輸送にすればリスクは減るので極力載せ替えが無いように物流管理しましょう。

④-1-3 異物混入要因

異物混入要因の種類と対策

①虫の混入

→虫はセンサーの網をかいくぐっているので

❶そもそも入らないように通気口等にフィルターをしてもらう。

(窓全開の工場も珍しくない)

❷段ボールの保管場所は高温多湿を避ける

❸最後は梱包時目視の外観検査で防ぐ

➁作業ツールやごみの混入

→これは一番気を付けましょう!!作業員の携帯なんか入った日には・・・

作業ツールは収納場所と数量管理を一日の終わりに徹底させましょう。

また、梱包作業者の携帯禁止。ひまわりの種、チョコ等飲食の禁止を徹底

させましょう。

④-1-4 輸送に使用する設備要因

輸送に使用する設備要因の種類と対策

① パレットの汚れ・壊れたパレットの使用による傷

→ 木のパレットの使用の際に多く発生します。他にも樹液がついたり、劣

化による破損で釘が刺さったり。極力樹脂パレットの使用やバラ積みを

推奨します。➁ コンテナの穴による雨漏り

→ 保険には入るようにしましょう!雨漏りで中の製品が全てカビて涙した

日がありました・・・(保険の対応はフォワーダーに言えば大体やって

くれます)

まとめ

自社ブランドとして展開していくには「品質」は生命線

例え、

OEMで製造を外部にお願いしても

工場の事を信用しても

代行会社のことを信用しても品質管理から逃げない事で確実に品質レベルは上がっていきます。

いきなり全てをやるのは無理でもまずは書類管理から進めていきましょう!

このコンテンツを見ている方の中には中国輸入代行会社を利用している方も多いと思います。

そういった方でロットが100個以下と少ない場合いきなり本コンテンツの事項をやろうとするとメーカーから煙たがれる事になるのでメーカー側の負担にならなそうな部分から始めていくのをお勧めします。

告知① リサーチの幅広げませんか?

ロットが少ない時は「商品の差別化」が初期費用を掛けにくいので似た商品でのリリースとなり「市場の椅子取りゲーム」の様相になっているケースをよく見ます。

その為、リサーチジャンルの幅を広げるのがおススメです!

特に多くのコンサルタント会社で「食品衛生法ジャンル」は避けるべきとありますが、

手間が掛からず試験なども必要なく輸入できる製品も中にはあります。

もちろん試験さえしてしまえば何の問題もなく個人でも輸入できます。

(私自身副業の1番最初の輸入はキッチン用品でした。)

きちんと知識だけあれば輸入できるので挑戦しないのは非常に勿体ないです!

ココナラで食品衛生法関連の輸入方法をマインドマップでロードマップ化しました。

ぜひ興味ある方はチェックして下さい!

食品衛生法適合容器関連の輸入方法を教えます 中国輸入せどりのリサーチの幅を広げたい方必見